6061/6063车铣复合加工

在现代制造业中,材料的选择与加工工艺的融合成为推动技术进步的关键因素。

6061和6063作为常用的铝合金材料,以其优异的机械性能和加工特性,在众多工业应用中占据重要地位。

车铣复合加工技术作为一种*的制造方法,正逐渐成为精密零件生产的首选方案。

6061与6063铝合金的材料特性

6061铝合金是一种冷处理铝锻造产品,适用于对抗腐蚀性、氧化性要求高的应用。

这种合金具有较好的加工性能,易于进行表面处理,同时具备较高的强度与良好的焊接特性。

其材料特性使其广泛应用于结构部件和精密零件制造领域。

6063铝合金则被称为建筑用铝,具有优异的外表面处理能力与较高的抗疲劳强度。

其挤压性能极为出色,能够生产出形状复杂且表面光洁度要求高的型材。

这种材料在需要精细加工与美观外观的部件中表现尤为突出。

这两种铝合金材料在物理特性上各有优势,为不同应用场景提供了多样化选择。

在车铣复合加工过程中,材料的选择直接影响着最终产品的性能表现与使用寿命。

车铣复合加工的技术优势

车铣复合加工是将车削与铣削工艺集成于一体的先进制造技术。

这种加工方式能够在单一设备上完成多种加工工序,有效提高了生产效率和加工精度。

与传统分散加工方式相比,复合加工减少了工件装夹次数与工序转换时间,降低了因重复定位而产生的误差。

在精密零部件制造过程中,车铣复合加工技术展现出显著优势。

通过一次装夹完成多面加工,不仅保证了各加工面之间的位置精度,还提高了产品的一致性与稳定性。

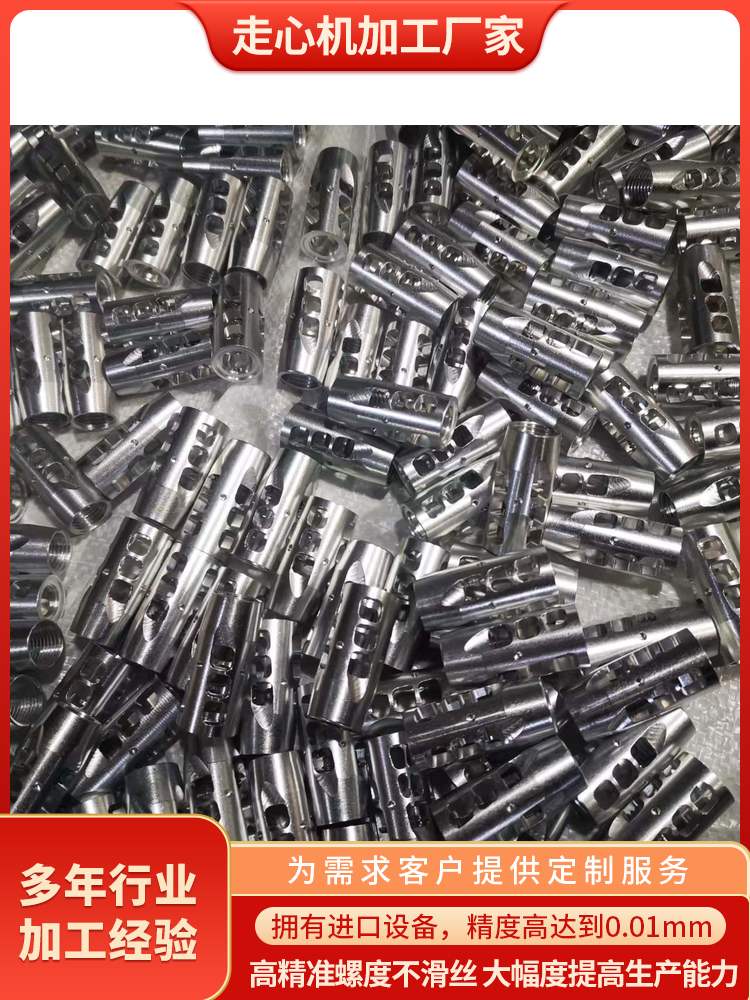

这种加工方式特别适合结构复杂、精度要求高的零部件生产。

采用先进的车铣复合加工设备,能够实现多种加工工艺的灵活组合。

从简单的车削外圆到复杂的曲面铣削,从钻孔攻牙到螺纹加工,都可在同一台设备上完成。

这种集成化的加工方式大大缩短了生产周期,提高了生产资源的利用效率。

精密加工的技术要点

在6061/6063材料的车铣复合加工过程中,工艺参数的选择与优化至关重要。

合理的切削速度、进给量与切削深度直接影响着加工质量与刀具寿命。

针对铝合金材料的特性,需要选用专门的加工刀具与切削液,以确保获得理想的表面质量与尺寸精度。

加工过程中的振动控制是保证精度的关键因素。

通过优化装夹方案与切削参数,可以有效抑制加工振动,提高表面加工质量。

同时,合理的刀具路径规划能够避免刀具负载突变,确保加工过程的稳定性。

精度检测与质量控制贯穿于整个加工过程。

采用先进的测量设备与技术,对加工过程中的关键尺寸进行实时监控与反馈,确保每一道工序都符合精度要求。

完善的质量保障体系为产品的一致性与可靠性提供了有力支持。

应用领域与发展前景

采用6061/6063材料的车铣复合加工产品,在多个领域展现出广泛的应用价值。

在精密机械领域,这类加工件常用于传动系统与定位机构;在仪器仪表行业,它们被用于制造精密的支撑结构与连接部件。

随着制造业的持续发展,对零部件精度与复杂度的要求不断提高,车铣复合加工技术的重要性也日益凸显。

该技术不仅满足了现代工业对*率、高精度的加工需求,还为产品设计的创新提供了更多可能性。

未来,随着数字化与智能化技术的深入应用,车铣复合加工技术将向着更高精度、更*率的方向发展。

加工过程的自动化与智能化程度将进一步提升,为制造业的转型升级提供有力支撑。

结语

作为专业的精密零部件制造企业,我们始终致力于加工技术的创新与完善。

通过持续引进先进设备与工艺,不断提升加工能力与服务水平。

在6061/6063车铣复合加工领域,我们积累了丰富的经验,形成了完善的技术体系。

我们注重每一个加工细节,从材料选择到工艺制定,从加工过程到质量检验,都严格执行标准规范。

凭借专业的技术团队与完善的管理体系,我们能够为客户提供优质的加工服务,满足不同应用场景的需求。

在未来的发展中,我们将继续秉承精益求精的理念,不断提升技术水平与服务品质,与客户建立长期稳定的合作关系,共同推动行业进步与发展。

m.243580044.b2b168.com